Autoclaves pour le traitement du verre

Les autoclaves Olmar ATG pour le laminage du verre sont une référence mondiale dans des secteurs tels que l’automobile ou la construction, où ils sont utilisés pour fabriquer des parebrises en verre laminé et des résines de polybutyral de vinyle (PVC) ou pour développer des laminés de tous types pour les bâtiments et autres solutions architecturales.

- Industries

- Autres autoclaves

Ces autoclaves sont équipés de moyens technologiques de pointe afin d’avoir un contrôle total du processus. Le laminage du verre est obtenu en chauffant l’air à l’intérieur de l’autoclave, soit par des résistances électriques, soit par un échangeur vapeur/huile chaude. L’air chaud est réparti de manière homogène grâce à un ventilateur électrique qui nous permet d’obtenir une homogénéité maximale de la température dans toutes les zones. Un serpentin d’eau est par ailleurs chargé de refroidir l’environnement à la fin du cycle afin de ramener la température à la valeur souhaitée et d’obtenir un résultat final optimal.

En complément de ces autoclaves, Olmar a développé les nouveaux fours Heat Soak Test (HST), qui permettent d’effectuer des tests de rupture sur les feuilles de verre trempé conformément aux directives de la législation en vigueur.

L’utilisation du verre dans les projets intégrant une technologie de pointe s’est généralisée ces dernières années, passant d’une production presque artisanale à une industrialisation sans précédent. Avec une application dans un nombre infini de projets et processus industriels, la croissance exponentielle de l’utilisation du verre laminé est déterminée par cinq facteurs principaux:

SÉCURITÉ

Un élément fondamental depuis les débuts de l'industrie du verre laminé, surtout dans la fabrication des parebrises pour le secteur automobile.

CRÉATIVITÉ

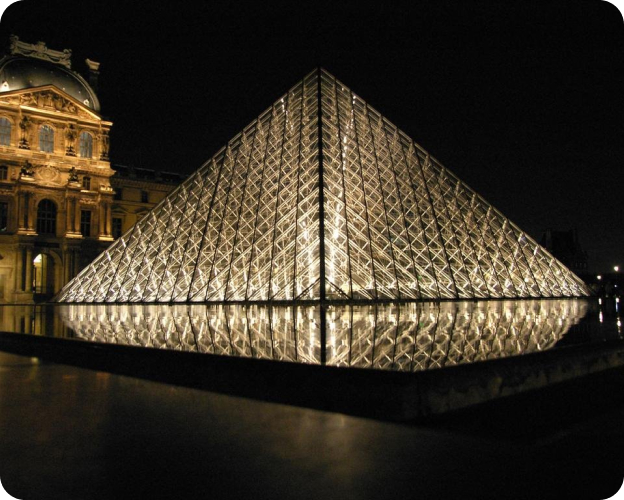

Un élément sans cesse plus présent dans le design et l'architecture. Une industrie qui a besoin d’utiliser des verres technologiquement avancés pour produire des formes inimaginables il y a 20 ans.

NUMÉRISATION

Par la création de verres interactifs, capables d'apporter une multitude de fonctions applicables aussi bien sur le marché automobile que dans les usages domestiques ou professionnels de tous types.

ÉLÉMENT STRUCTUREL

Son utilisation en tant que telle, fait du verre laminé un élément central et essentiel dans la construction de tout bâtiment. Cette demande a renforcé la présence internationale des autoclaves Olmar, fournisseur de référence dans le secteur.

EFFICIENCE ÉNERGÉTIQUE

Avec des verres laminés intelligents, capables d'absorber la lumière du soleil ou de s'assombrir automatiquement en fonction des conditions de luminosité extérieures. Ces fonctions déjà disponibles dans les voitures et les bâtiments nous permettent d'optimiser les systèmes de climatisation avec un impact positif sur l'environnement et une réduction importante des émissions de CO2.

Depuis le début de son activité dans ce secteur, Olmar consacre une grande partie de ses ressources et de sa R&D à la recherche sur les possibilités de ces nouveaux matériaux ; c’est une entreprise de référence au niveau national et international dans leur étude et leur application dans l’industrie.

Les autoclaves pour le laminage du verre fabriqués par Olmar (appelés « ATG ») se distinguent non seulement par leur haut niveau de développement technologique, mais également par leur fiabilité et leur durabilité, qui garantissent le meilleur rendement et les meilleurs niveaux d’efficacité tout au long de leur durée de vie utile. L’application du verre dans des éléments de fabrication de plus en plus critiques a provoqué une augmentation exponentielle des exigences des tests de contrôle, de fatigue et de mesure de ces équipements. Seuls les autoclaves les plus avancés sont capables de garantir les niveaux d’homogénéité et les cycles demandés par l’industrie ; il est par conséquent de plus en plus important d’investir en R&D et dans l’amélioration continue.

Cycle pour le verre laminé en autoclave

Comme nous l’avons expliqué, le verre laminé est essentiellement un verre de sécurité fabriqué en joignant deux ou plusieurs vitres d’épaisseur variable, en plaçant entre elles une ou plusieurs couches de polybutyral de vinyle (PVB) et en les introduisant dans l’autoclave.

Dans un cycle standard, le verre, une fois placé à l’intérieur de l’autoclave, doit atteindre une température de 140ºC (280ºF) et une pression de 12,5 BarG (180 psig), et rester dans ces conditions pendant 30 minutes minimum ; ces conditions peuvent varier en fonction de l’épaisseur et du nombre de vitres.

Il est essentiel de définir correctement avec le fournisseur le temps maximum dans lequel nous voulons atteindre ces conditions de température et de pression afin d’optimiser la productivité que nous attendons de notre autoclave. Les données suivantes sont un bon outil pour comparer et aligner les différentes offres d’autoclaves.

- Rampe de chauffe: comme point de départ et valeur standardisée dans l'industrie du verre, nous vous recommandons une rampe de chauffe de 2ºC/min, ce qui nous permettrait de passer de 20ºC à 140ºC en 60 minutes. Pour réduire leur prix, certains fournisseurs vous proposeront des rampes de 1ºC/min limitant les capacités de votre équipement et votre performance (les cycles dureront deux fois plus longtemps ou permettront la moitié de la charge).

-

Rampe de refroidissement: comme point de départ et valeur standardisée dans l'industrie, nous vous recommandons également une rampe de refroidissement de 2ºC/min, ce qui nous permettrait de passer de 140ºC à 60ºC en 40 minutes. Si vous avez prévu de travailler avec Sentryglas (https://innovationaward.trosifol.com/ventajas-de-sentryglas/?lang=es), la rampe minimale de refroidissement devra être de 2,2ºC/min. Olmar fournit en option des « systèmes compacts de refroidissement » pouvant inclure différentes configurations:

· Tour de refroidissement

· Aéroréfrigérant

· Chiller

· Échangeur de plaques

Tout cela nous permet d'offrir une solution «clé en main». - Rampe de pressurisation: le temps maximum pour atteindre la pression de travail de 12,5 barg (180 psig) est conditionné par le temps défini pour la rampe de chauffage. En ce sens, si nous avons défini une rampe de 2ºC/min pour passer de 20ºC à 140ºC, nous aurons un temps maximum de 60 minutes pour atteindre cette pression. Olmar collabore avec des fournisseurs de compresseurs de niveau mondial (Kaeser, Atlas Copco, etc.) pour pouvoir proposer une solution «clé en main».

- Rampe de dépressurisation: cette rampe définit la durée pendant laquelle nous passons de la pression de travail (12,5 barg (180 psig)) à la pression atmosphérique. Olmar recommande une rampe de 0,7 barg/min. Afin de ne pas dépasser le niveau sonore maximal autorisé, Olmar vous offre un « silencieux » calculé et conçu pour ces conditions.

/ Moteurs dans la partie supérieure /

Autoclave avec débit d'air vertical

Dans les autoclaves longs ou les lignes de production continues pour le laminage de parebrises de voitures ou d’autocars, Olmar offre un design innovant avec un flux d’air vertical et des moteurs dans la partie supérieure permettant une répartition optimale et homogène de l’air à l’intérieur de l’autoclave.

Cette configuration nous permet de fabriquer un autoclave à deux portes, en chargeant le verre par une entrée principale (porte 1), et en le sortant comme verre 100 % laminé par l’extrémité opposée de l’autoclave (porte 2).

Cette configuration à double porte suppose une légère augmentation du diamètre de l’autoclave, ce qui nous permet à la fois de disposer d’un flux continu de la charge de verre, de réduire les temps et par conséquent d’atteindre une plus grande productivité.

/ Sécurité anti-incendie /

Cycle de nettoyage en autoclave

Les autoclaves Olmar sont livrés en incluant dans leur logiciel OCS un cycle de nettoyage à fort rendement qui évite les incendies possibles pendant la réalisation d’un cycle. Celui-ci se réalise totalement automatiquement.

Heat Soak Test (HST) dans l'autoclave

La technologie développée par Olmar permet d’exécuter des cycles de « Heat soak test » dans l’autoclave dans lequel sont réalisés les cycles de laminage du verre.

Le procédé Heat Soak Test (HST) minimise le risque de casses spontanées provoquées par des particules de sulfure de nickel en soumettant les verres trempés à des conditions extrêmement adverses. Nous éliminons ainsi le risque de casse spontanée pour ce motif dans les verres trempés utilisés dans des applications extérieures et généralement difficiles à remplacer.

La norme européenne EN-14179-1 qui régit la manière correcte d’appliquer le test Heat Soak stipule que le cycle du processus Heat Soak comprend trois phases:

- Une phase de chauffage: dans laquelle tous les verres passent de la température ambiante à une température de 280ºC.

- Une phase de maintien: tous les verres sont maintenus pendant 2 heures à 290ºC +- 10ºC.

- Une phase de refroidissement: une fois la phase de maintien terminée, la température du verre est ramenée à la température ambiante.

L'autoclave intelligent, un logiciel de contrôle révolutionnaire

La précision et la fiabilité sont des facteurs indispensables dans les procédés de fabrication du verre. En raison de l‘exigence des normes que ces pièces doivent respecter avant d’être installées dans les secteur automobile et de la construction, il est nécessaire de faire un suivi et un contrôle exhaustifs de tous les processus se déroulant à l’intérieur de l’autoclave. Olmar a dans ce sens développé le logiciel le plus avancé au monde pour les autoclaves de laminage de verre et la société atteint ainsi ses objectifs de numérisation et d’efficience dans les processus de fabrication. Les nouveaux autoclaves Olmar sont en définitive des autoclaves intelligents capables de contrôler automatiquement la pressurisation à l’air ou à l’azote, les rampes de chauffage grâce à l’utilisation de batteries électriques ou d’huile thermique à haut rendement, le maintien des valeurs de vide, de pression et de température (thermocouples) pendant le séchage, ainsi que le refroidissement et la dépressurisation ultérieurs, ce qui permet de contrôler et de paramétrer chacune des phases de fabrication. Nous pouvons ainsi obtenir un verre totalement transparent, avec des paramètres de débordement et de rétraction du PVB optimaux et toujours conformes avec les normes les plus exigeantes du marché.

Il n’est pas seulement important de contrôler et d’analyser ces valeurs (pression, vide ou température) pendant le cycle, il convient de le faire également après le cycle ; grâce à l’étude de toutes les données recueillies en cours de processus réalisé à l’intérieur de l’autoclave, il est possible de détecter d’éventuels points d’amélioration et d’optimiser le cycle au maximum. Grâce à un système de contrôle entièrement développé par l’entreprise à travers ses départements électrique et de logiciel, Olmar offre à ses clients des prestations optimisées et, grâce à sa technologie innovante de rapports, le contrôle et l’analyse de données les plus précis du marché international, en misant fermement sur le développement de « l’Industrie 4.0 » et en appliquant toutes les innovations disponibles dans ses autoclaves.

Olmar a concentré ses efforts sur la création d’un autoclave « intelligent », en axant ses développements sur les domaines de l’efficience énergétique, la facilité d’utilisation, le contrôle prédictif et une maintenance réduite.

Son logiciel de contrôle OCS comprend toutes ces fonctionnalités, réduit les coûts de consommation de l’autoclave, améliore sa productivité et optimise toutes les tâches de maintenance périodique à réaliser. Grâce à sa grande connectivité et à l’intégration des solutions les plus avancées de connexion à distance, notre service technique offre un soutien de premier ordre dans n’importe quel pays du monde.

Tout ceci englobé au sein d’une structure d’entreprise solide, de tradition familiale, à la fois souple et agile, capable d’exécuter l’ensemble du processus de fabrication « in house » ; une entreprise axée sur la recherche continue de l’innovation et la croissance. C’est ce que démontre sa nouvelle division de « Technologie additive à froid », un concept révolutionnaire né de notre investissement en R&D.

Études CFX et CFD basées sur les éléments finis

Olmar réalise des études d’homogénéité avec les logiciels CFX et CFD (Fluid dynamics analysis & Control dynamic fluids), basés sur les éléments finis avec ANSYS.

Cette analyse du comportement structurel, de l’homogénéité de la température ou des vitesses à l’intérieur de l’autoclave a montré que la configuration mécanique choisie pour la recirculation de l’air et les systèmes de chauffage/refroidissement sélectionnés optimisent le processus de laminage du verre dans l’autoclave.

Systèmes de vide et équipements auxiliaires | Chariots, systèmes de refroidissement et compresseurs

Olmar est aujourd’hui leader mondial dans la fabrication d’autoclaves pour le laminage du verre ; ce leadership est principalement basé sur la combinaison d’ingénierie traditionnelle et innovante, une connaissance approfondie tant de l’autoclave que du processus.

Olmar est en ce sens capable d’offrir en option à ses clients une solution « clé en main » comprenant tous les systèmes auxiliaires venant compléter l’autoclave pour le laminage du verre:

- Système automatique de vide composé d'une pompe à vide à palettes rotatives lubrifiées et d'un nombre d'entrées choisi par le client en fonction du nombre de vitres à laminer dans un sac sous vide.

- Systèmes de chargement, manuels, semi-automatiques ou automatiques.

- Systèmes de refroidissement avec notre solution compacte équipée d’une tour de refroidissement, d’un aéroréfrigérant, d’un échangeur ou d’une combinaison de ces éléments.

- Compresseurs de pointe de marque Kaeser, Atlas Copco ou équivalentes.

- Silencieux pour réduire les émissions sonores pendant la dépressurisation.

- Hardware et capteurs pour la surveillance des processus.

La possibilité de sélectionner un seul fournisseur, tant pour l’autoclave que pour ses équipements auxiliaires, facilite les communications et l’intégration de tous, ainsi qu’une plus grande probabilité de succès dans le résultat final du projet.

Porte type charnière ou bossoir

Selon les caractéristiques de design de chaque autoclave, Olmar vous propose deux alternatives d’ouverture de porte:

Olmar est en ce sens capable d’offrir en option à ses clients une solution « clé en main » comprenant tous les systèmes auxiliaires venant compléter l’autoclave pour le laminage du verre:

- Ouverture de porte type charnière.

- Ouverture de porte type bossoir.

Le choix d’une option ou d’une autre sera déterminé par le diamètre de l’autoclave, la préférence du client et l’espace disponible, le système pouvant fonctionner par un système hydraulique, pneumatique, manuel, semi-automatique ou totalement automatique.

Certifications internationales

Olmar dispose de toutes les certifications exigées quant à la fabrication, les procédures et la qualité, avec notamment les labels CE (Europe), ASME (Amérique et Asie), SELO (Chine), CU TR (Russie), JIS (Japon), etc.

Le département de qualité de l’entreprise est chargé de veiller à ce que tous les processus liés aux équipements fabriqués sont bien conformes aux réglementations et aux exigences de chaque pays, garantissant ainsi les niveaux de qualité optimum à tout moment.

Automobile et construction : les secteurs principaux dans l’utilisation d'autoclaves pour le verre.

L’expérience de la société, cautionnée par des milliers de références internationales et des clients de premier ordre, s’est renforcée au fil des ans en se basant sur des valeurs telles que l’excellence, l’effort et l’innovation constante. Des entreprises leaders comme AGC, Saint-Gobain Glass et Sekurit, Vitro ou AGP, entre autres, ont fait confiance aux autoclaves Olmar pour réaliser certains de leurs projets phares, dans des produits offrant les solutions les plus avancées pour des secteurs comme l’architecture, la construction ou l’automobile. La preuve en est les nombreux processus dans lesquels sont utilisés et intégrés les autoclaves et les systèmes de contrôle Olmar.

Il en résulte une très vaste gamme de produits : de la simplicité de petits verres pour la maison aux parebrises de voitures et d’autocars, en passant par les verres intelligents et interactifs qui feront bientôt partie de quotidien. Une infinité de possibilités permettant de fabriquer des verres laminés complexes avec des tailles et des formes inimaginables il y a 10 ans à peine.

Olmar est présent dans tous ces projets et participe activement à des projets actuels et disruptifs qui révolutionneront notre avenir ; en apportant ses efforts, son excellence et son innovation dans les solutions technologiques pour la fabrication d’autoclaves pour le laminage du verre encore jamais vus. Grâce à notre logiciel de contrôle qui est aujourd’hui considéré comme l’application la plus avancée pour le séchage des verres, Olmar est un fabricant de référence internationale sur un marché mondial de plus en plus compétitif.

En définitive, l’augmentation de la consommation et de la production de verre laminé est aujourd’hui un fait, avec un chiffre d’affaires sur le point de dépasser les 40 milliards d’euros de ventes.

Olmar est aujourd’hui le partenaire de confiance pour relever ce défi dans n’importe quel pays du monde.

Pour l'avenir, une nouvelle génération d’autoclaves

La présence de plus de 1 500 autoclaves Olmar dans 150 pays est aujourd’hui la preuve de notre succès et un héritage qui est transmis de génération en génération. Olmar, entreprise d’origine familiale (4ème génération) se renforce comme société de référence mondiale en présentant ses équipements et ses solutions technologiques comme une garantie de qualité et d’efficacité maximales pour relever les défis de l’industrie dans les années à venir.

Grâce à l’expérience acquise pendant ses plus de 75 ans d’histoire et à son équipe de techniciens experts hautement qualifiés, la société affronte ces nouveaux défis avec la sécurité et la confiance nécessaires pour répondre aux besoins de ses clients dans le monde entier.