Autoklaven für die Behandlung von Glas

Die Autoklaven Olmar ATG für die Glaslaminierung sind weltweit führend in Branchen wie der Automobilindustrie oder dem Bauwesen, wo sie zur Herstellung von laminierten Windschutzscheiben aus Glas und Polyvinylbutyralharzen (PVC) oder zur Entwicklung von Laminaten aller Art für Gebäude und andere architektonische Lösungen eingesetzt werden.

- Industriebereiche

- Sonstige Autoklaven

Diese Autoklaven sind mit der neuesten Technologie ausgestattet, um eine vollständige Kontrolle des Prozesses zu erreichen. Das Laminieren von Glas wird durch Erhitzen der Luft im Inneren des Autoklaven erreicht, entweder durch elektrische Widerstände oder durch einen Dampf-/Wärmeträgeröltauscher. Die heiße Luft wird durch einen Elektroventilator gleichmäßig verteilt, um eine maximale Temperaturhomogenität in allen Bereichen zu erreichen. Ebenso sorgt eine Wasserbatterie dafür, dass der Raum am Ende des Zyklus gekühlt wird, um die Temperatur auf den gewünschten Wert zu senken und ein optimales Endergebnis zu erzielen.

Als Ergänzung zu diesen Autoklaven hat Olmar die neuen Heat-Soak-Test-Öfen (HST) entwickelt, mit denen gemäß den geltenden Rechtsvorschriften Bruchtests an gehärteten Glasscheiben durchgeführt werden können.

Die Verwendung von Glas in den technologisch fortschrittlichsten Projekten hat sich in den letzten Jahren verbreitet und von einer fast handwerklichen Produktion zu einer beispiellosen Industrialisierung geführt. Die exponentielle Zunahme der Verwendung von Verbundglas, das in einer Vielzahl von Projekten und industriellen Prozessen eingesetzt wird, wird durch fünf Hauptfaktoren bestimmt:

SICHERHEIT

Ein grundlegendes Element seit den Anfängen der Verbundglasindustrie, insbesondere bei der Herstellung von Windschutzscheiben für die Automobilindustrie.

KREATIVITÄT

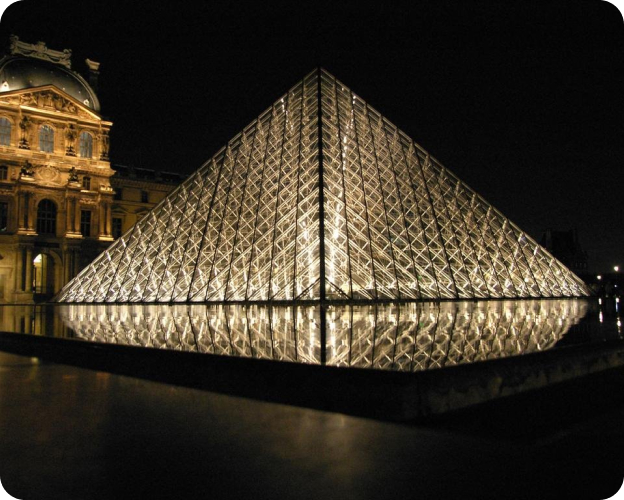

Wachsende Bedeutung in Design und Architektur. Eine Industrie, die den Einsatz technologisch fortschrittlicher Gläser benötigt, um auf Formen zu reagieren, die vor 20 Jahren noch unvorstellbar waren.

DIGITALISIERUNG

Durch die Entwicklung interaktiver Gläser, die eine Vielzahl von Funktionen bieten, die sowohl auf dem Automobilmarkt als auch für den häuslichen oder geschäftlichen Gebrauch aller Art einsetzbar sind.

STRUKTURELEMENT

Durch die Verwendung von Verbundglas als zentrales und wesentliches Element beim Bau von Gebäuden. Diese Nachfrage hat wiederum die internationale Präsenz von Olmar Autoclaves, einem führenden Anbieter in der Branche, erhöht.

ENERGIEEFFIZIENZ

Durch intelligente Verbundgläser, die Sonnenlicht absorbieren oder sich je nach Außenlichtverhältnissen automatisch verdunkeln können. Diese Funktionen, die bereits in Autos oder Gebäuden verfügbar sind, ermöglichen eine Optimierung der Klimaanlagen mit positiven Auswirkungen auf die Umwelt und einer erheblichen Reduzierung der CO2-Emissionen.

Seit Beginn ihrer Tätigkeit in diesem Sektor widmet Olmar einen großen Teil ihrer Ressourcen und ihrer Forschung und Entwicklung der Erforschung der Möglichkeiten dieser neuen Materialien und ist ein national und international führendes Unternehmen in ihrer Untersuchung und industriellen Anwendung.

Die von Olmar hergestellten Autoklaven für die Glaslaminierung (sogenannte „ATG“) zeichnen sich nicht nur durch ihren hohen technologischen Entwicklungsstand aus, sondern auch durch ihre Zuverlässigkeit und Langlebigkeit, die während ihrer gesamten Lebensdauer ein optimales Funktionieren und höchste Effizienz garantieren. Die Verwendung von Glas in immer kritischeren Fertigungselementen hat zu einer exponentiellen Zunahme der Anforderungen an die Kontroll-, Ermüdungs- und Messprüfungen dieser Geräte geführt. Nur die fortschrittlichsten Autoklaven sind in der Lage, die von der Industrie geforderten Homogenitätsniveaus und Zyklen zu gewährleisten, weshalb Investitionen in Forschung und Entwicklung und deren ständige Verbesserung immer wichtiger werden.

Zyklus für im Autoklaven laminiertes Glas

Wie bereits erläutert, handelt es sich bei laminiertem Glas im Wesentlichen um Sicherheitsglas, das durch die Verbindung von zwei oder mehr Glasscheiben unterschiedlicher Dicke, das Einfügen einer oder mehrerer Schichten Polyvinylbutyral (PVB) zwischen den Glasscheiben und das Einbringen in den Autoklaven hergestellt wird.

In einem Standardzyklus muss das Glas nach dem Einbringen in den Autoklaven eine Temperatur von 140 °C (280 °F) und einen Druck von 12,5 BarG (180 psig) erreichen und mindestens 30 Minuten unter diesen Bedingungen bleiben; diese Bedingungen können je nach Dicke und Anzahl der Gläser variieren.

Es ist wichtig, mit dem Lieferanten die maximale Zeit zu definieren, in der wir diese Temperatur- und Druckbedingungen erreichen wollen, um die von unserem Autoklaven erwartete Produktivität zu optimieren. Die nachstehenden Daten sind ein gutes Hilfsmittel, um verschiedene Autoklav-Angebote zu vergleichen und abzugleichen.

- Aufheizrampe: Als Ausgangspunkt und Standardwert in der Glasindustrie empfehlen wir eine Aufheizrampe von 2 °C/min. Mit dieser Rate könnten wir in 60 Minuten von 20 °C auf 140 °C kommen. Einige Lieferanten werden Ihnen, um ihren Preis zu senken, Rampen von 1 °C/min anbieten, wodurch die Kapazitäten ihrer Ausrüstung und ihre Rentabilität eingeschränkt werden (die Zyklen dauern doppelt so lange oder ermöglichen die Hälfte der Ladung).

-

Abkühlungsrampe: como punto de partida y valor estandarizado en la industria, les recomendamos igualmente una rampa de enfriamiento de 2ºC/ min., dicha rampa nos permitirá bajar de 140ºC a 60 ºC en 40 minutos. Si tienen previsto trabajar con Sentryglas (https://innovationaward.trosifol.com/ventajas-de-sentryglas/?lang=es), la rampa mínima de enfriamiento deberá ser de 2,2ºC/min. Olmar suministra opcionalmente “sistemas compacto de enfriamiento” que pueden incluir distintas configuraciones:

· Torre de enfriamiento

· Aero-refrigerador

· Chiller

· Intercambiador de placas

Todo ello nos permite ofrecer una solución “llave en mano”. - Druckaufbaurampe: Die maximale Zeit, um den Arbeitsdruck von 12,5 barg (180 psig) zu erreichen, wird durch die für die Aufheizrampe festgelegte Zeit bestimmt. Wenn wir in diesem Sinne eine Rampe von 2 °C/min für den Übergang von 20 °C auf 140 °C definiert haben, haben wir eine maximale Zeit von 60 Minuten, um diesen Druck zu erreichen. Olmar arbeitet mit weltweit führenden Kompressorlieferanten (Kaeser, Atlas Copco usw.) zusammen, um eine schlüsselfertige Lösung anbieten zu können.

- Druckabbaurampe: Diese Rampe definiert die Zeit, in der wir vom Arbeitsdruck (12,5 barg (180 psig)) auf Atmosphärendruck übergehen. Olmar empfiehlt eine Rampe von 0,7 barg/min. Um den maximal zulässigen Schallpegel nicht zu überschreiten, bietet Olmar Ihnen einen „Schalldämpfer“ an, der für diese Bedingungen berechnet und ausgelegt ist.

/ Motoren im oberen Bereich /

Autoklav mit vertikalem Luftstrom

Für Autoklaven mit großer Länge oder kontinuierliche Produktionslinien für das Laminieren von Windschutzscheiben für Autos oder Busse bietet Olmar ein innovatives Design mit vertikalem Luftstrom und Motoren im oberen Bereich, das eine optimale und homogene Verteilung der Luft im Inneren des Autoklavs ermöglicht.

Diese Konfiguration ermöglicht uns die Herstellung eines Autoklavs mit zwei Türen, wobei die Glasbeschickung über einen Haupteingang (Tür 1) erfolgt und das Glas als 100 % laminiertes Glas am gegenüberliegenden Ende des Autoklavs (Tür 2) austritt.

Diese Konfiguration mit zwei Türen führt zu einer geringfügigen Vergrößerung des Durchmessers des Autoklaven, was wiederum einen kontinuierlichen Fluss der Glasladung, eine Zeitersparnis und somit eine höhere Produktivität ermöglicht.

/ Brandschutz /

Reinigungszyklus im Autoklav

Die Autoklaven von Olmar werden mit der OCS-Software geliefert, die einen Hochleistungsreinigungszyklus enthält, der potenzielle Brände während eines Zyklus verhindert. Dieser Zyklus wird vollautomatisch durchgeführt.

Heat Soak Test (HST) im Autoklav

Die von Olmar entwickelte Technologie ermöglicht die Durchführung von Heat-Soak-Test-Zyklen im gleichen Autoklaven, in dem auch die Glaslaminierung erfolgt.

Der Heat Soak Test (HST) minimiert das Risiko spontaner Brüche, die durch Nickel-Sulfid-Partikel verursacht werden, indem das vorgespannte Glas extrem widrigen Bedingungen ausgesetzt wird. Dadurch wird das Risiko eines spontanen Bruchs aus diesem Grund bei gehärtetem Glas für den Außenbereich, das in der Regel schwer zu ersetzen ist, beseitigt.

Die europäische Norm EN-14179-1, die die korrekte Durchführung des Heat-Soak-Tests regelt, legt fest, dass der Heat-Soak-Prozesszyklus aus drei Phasen besteht:

- Eine Aufheizphase: Alle Gläser werden von Raumtemperatur auf 280 °C erhitzt.

- Eine Haltephase: Alle Gläser werden 2 Stunden lang auf 290 °C ± 10 °C gehalten.

- Eine Abkühlphase: una vNach der Haltephase wird die Temperatur der Gläser wieder auf Raumtemperatur gesenkt.

Der intelligentez Autoklav, eine revolutionäre Steuerungssoftware

Präzision und Zuverlässigkeit sind grundlegende Faktoren bei der Glasherstellung. Aufgrund der hohen Anforderungen der Automobil- und Baubranche ist eine umfassende Überwachung und Kontrolle aller Prozesse im Autoklav erforderlich. In diesem Sinne hat Olmar die weltweit fortschrittlichste Software für Autoklaven zur Glaslaminierung entwickelt und damit seine Ziele der Digitalisierung und Effizienzsteigerung in den Herstellungsprozessen erreicht. Die neuen Autoklaven von Olmar sind intelligente Autoklaven, die in der Lage sind, die Druckbeaufschlagung mit Luft, die Heizrampen durch den Einsatz von elektrischen Batterien, Thermoöl oder Dampf, die Aufrechterhaltung der Vakuum-, Druck- und Temperaturwerte (Thermoelemente) während der Aushärtung sowie das anschließende Abkühlen und Druckentlasten automatisch zu steuern und so die Kontrolle und Parametrierung jeder einzelnen Herstellungsphase zu ermöglichen. Dadurch können wir ein vollkommen transparentes Glas mit optimalen PVB-Überlauf- und Schrumpfungsparametern erzielen, die stets den höchsten Marktstandards entsprechen.

Nicht nur die Kontrolle und Analyse dieser Werte (Druck, Vakuum oder Temperatur) während des Zyklus, sondern auch nach dem Zyklus ist wichtig. Dank der Auswertung aller während des Prozesses im Autoklaven gesammelten Daten ist es möglich, mögliche Verbesserungspunkte zu erkennen und den Zyklus maximal zu optimieren. Durch ein vollständig von der Firma über ihre Elektro- und Softwareabteilungen entwickelten Kontrollsystems bietet Olmar seinen Kunden optimierte Leistungen und durch seine innovative Berichtstechnologie die genaueste Datenkontrolle und -analyse auf dem internationalen Markt. Damit setzt das Unternehmen auf die Entwicklung der sogenannten „Industrie 4.0“ und wendet alle verfügbaren Innovationen in seinen Autoklaven an.

Olmar hat sich auf die Entwicklung eines „intelligenten“ Autoklaven konzentriert und dabei den Schwerpunkt auf Energieeffizienz, Benutzerfreundlichkeit, vorausschauende Steuerung und geringen Wartungsaufwand gelegt.

Die OCS-Steuerungssoftware integriert alle diese Funktionen, reduziert den Verbrauchskosten des Autoklaven, verbessert seine Produktivität und optimiert alle regelmäßigen Wartungsarbeiten. Dank seiner hohen Konnektivität und der Integration der fortschrittlichsten Lösungen für die Fernverbindung bietet unser technischer Service erstklassigen Support in jedem Land der Welt.

All dies ist in eine solide Unternehmensstruktur eingebettet, die familiär geprägt und gleichzeitig flexibel und agil ist und in der Lage ist, den gesamten Herstellungsprozess „inhouse“ durchzuführen; ein Unternehmen, das sich auf die kontinuierliche Suche nach Innovation und Wachstum konzentriert. Dies zeigt sich in seiner neuen Abteilung „Additive Kaltumformung“, einem revolutionären Konzept, das aus unserer Investition in Forschung und Entwicklung hervorgegangen ist.

CFX- und CFD-Studien auf der Grundlage der Finite-Elemente-Methode

Olmar führt Homogenitätsstudien mit CFX- und CFD-Software (Fluid dynamics analysis & Control dynamic fluids) auf der Grundlage der Finite-Elemente-Methode mit ANSYS durch.

Diese Analyse des strukturellen Verhaltens, der Temperaturhomogenität oder der Geschwindigkeiten im Inneren des Autoklaven hat gezeigt, dass sowohl die für die Luftumwälzung gewählte mechanische Konfiguration als auch die ausgewählten Heiz-/Kühlsysteme den Glaslaminierungsprozess im Autoklaven optimieren.

Vakuumsysteme und Zusatzausrüstung | Wagen, Kühlsysteme und Kompressoren

Olmar ist heute weltweit führend in der Herstellung von Autoklaven für die Glaslaminierung; diese Führungsposition beruht hauptsächlich auf der Kombination aus traditioneller und innovativer Technik und einer profunden Kenntnis sowohl des Autoklaven als auch des Verfahrens.

In diesem Sinne ist Olmar in der Lage, seinen Kunden optional eine schlüsselfertige Lösung anzubieten, die alle Hilfssysteme umfasst, die den Autoklav für die Glaslaminierung ergänzen:

- Automatisches Vakuumsystem, bestehend aus einer Vakuumpumpe mit geschmierten Drehschiebern und einer vom Kunden auf der Grundlage der Anzahl der in der Vakuumtasche zu laminierenden Gläser ausgewählten Anzahl von Anschlüssen.

- Manuelle, halbautomatische oder automatische Ladesysteme.

- Kühlsysteme mit unserer Kompaktlösung, ausgestattet mit Kühlturm, Luftkühler, Kältemaschine, Wärmetauscher oder einer Kombination davon.

- Kompressoren der neuesten Generation der Marken Kaeser, Atlas Copco oder gleichwertige.

- Schalldämpfer für geringe Geräuschentwicklung beim Druckabbau.

- Hardware und Sensoren zur Prozessüberwachung.

Die Möglichkeit, sowohl für den Autoklav als auch für seine Zusatzausrüstung einen einzigen Lieferanten auszuwählen, erleichtert die Kommunikation und die Integration aller Komponenten und erhöht die Wahrscheinlichkeit eines erfolgreichen Endergebnisses des Projekts.

Scharniertür oder Schwingtür

Je nach den Konstruktionsmerkmalen des jeweiligen Autoklaven bietet Olmar zwei Alternativen für die Türöffnung an:

In diesem Sinne ist Olmar in der Lage, seinen Kunden optional eine schlüsselfertige Lösung anzubieten, die alle Hilfssysteme umfasst, die den Autoklav für die Glaslaminierung ergänzen:

- Öffnung der Tür mit Scharnier.

- Öffnung der Tür mit Davit.

Die Wahl der einen oder anderen Option wird durch den Durchmesser des Druckbehälters, die Präferenz des Kunden und den verfügbaren Platz bestimmt und kann über ein hydraulisches oder pneumatisches System sowie manuell, halbautomatisch oder vollautomatisch erfolgen.

Internationale Zertifizierungen

Olmar verfügt über alle erforderlichen Zertifizierungen sowohl für die Herstellung als auch für Verfahren und Qualität, unter anderem über die CE-Kennzeichnung (Europa), ASME (Amerika und Asien), SELO (China), CU TR (Russland), JIS (Japan) usw.

Die Qualitätsabteilung des Unternehmens stellt sicher, dass alle Prozesse im Zusammenhang mit den hergestellten Geräten den Vorschriften und Anforderungen jedes Landes entsprechen und jederzeit ein Höchstmaß an Qualität gewährleistet ist.

Automobil und Bau: die Hauptsektoren, in denen Autoklaven für Glas verwendet werden

Die Erfahrung des Unternehmens, die durch Tausende von internationalen Referenzen und erstklassigen Kunden bestätigt wird, hat sich im Laufe der Jahre auf der Grundlage von Werten wie Exzellenz, Anstrengung und ständiger Innovation weiterentwickelt. Führende Unternehmen wie AGC, Saint-Gobain Glass und Sekurit, Vitro oder AGP und viele andere haben bei der Entwicklung einiger ihrer wichtigsten Projekte auf die Autoklaven von Olmar vertraut, um Produkte zu entwickeln, die modernste Lösungen für Branchen wie Architektur, Bauwesen oder Automobilindustrie bieten. Ein Beweis dafür sind die zahlreichen Prozesse, bei denen Olmar-Autoklaven und -Kontrollsysteme eingesetzt und integriert werden.

Das Ergebnis ist eine sehr breite Produktpalette: von einfachen kleinen Haushaltsgläsern bis hin zu Windschutzscheiben für Autos und Busse oder intelligenten und interaktiven Gläsern, die schon bald Teil unseres Alltags sein werden. Eine unendliche Anzahl von Möglichkeiten, die die Herstellung komplexer Verbundgläser in Größen und Formen ermöglichen, die vor nur 10 Jahren noch unvorstellbar waren.

Olmar ist in all diesen Bereichen präsent und beteiligt sich aktiv an aktuellen und bahnbrechenden Projekten, die unsere Zukunft verändern werden, indem es sich mit Engagement, Exzellenz und Innovation für technologische Lösungen zur Herstellung von Autoklaven für die Glaslaminierung einsetzt, die es bisher noch nicht gab. Unsere Steuerungssoftware OCS, die derzeit als die fortschrittlichste Anwendung für die Glasbearbeitung gilt, macht Olmar zu einem internationalen Referenzunternehmen in einem zunehmend wettbewerbsorientierten Weltmarkt.

Kurz gesagt, der Anstieg des Verbrauchs und der Produktion von Verbundglas ist heute eine Tatsache, mit einem Umsatz, der bald 40 Milliarden Euro übersteigen wird.

Olmar ist heute ein zuverlässiger Partner, um diese Herausforderung in jedem Land der Welt zu bewältigen.

Die Zukunft, eine neue Generation von Autoklaven

Die Präsenz von mehr als 1500 Olmar-Autoklaven in 150 Ländern ist heute eine Erfolgsgeschichte und ein Erbe, das von Generation zu Generation weitergegeben wird. Olmar, ein Unternehmen mit familiärem Hintergrund (4. Generation), etabliert sich als weltweit führendes Unternehmen und präsentiert seine Geräte und technologischen Lösungen als Garantie für höchste Qualität und Effizienz, um den Herausforderungen der Industrie in den kommenden Jahren zu begegnen.

Dank der in ihrer über 75-jährigen Geschichte gesammelten Erfahrung und eines Teams hochqualifizierter Experten stellt sich das Unternehmen diesen neuen Herausforderungen mit der Sicherheit und Zuversicht, die erforderlich sind, um den Bedürfnissen seiner Kunden auf der ganzen Welt gerecht zu werden.